Hned od začátku v roce 2011 zažila mladá společnost dynamický růst. Kromě běžných kovových konstrukcí (konstrukce balkonů a zábradlí, schodiště, brány a oplocení) vyrábí Kuhz speciálně navržené lodní přívěsy, a je subdodavatelem dalších společností.

Jedná se především o růst v oblasti lodních přívěsů, který pravidelně vede k úzkým místům ve výrobním procesu společnosti. Kuhz dodává lodní přívěsy pro motorové čluny, plachetnice a nafukovací čluny s rozsahem od 570 do 2 870 kilogramů užitečného zatížení. Pokud jde o kvalitu a vybavení přívěsů, společnost se řadí na stejnou úroveň se známými konkurenty na trhu.

CoWelder: Flexibilní a cenově dostupné řešení

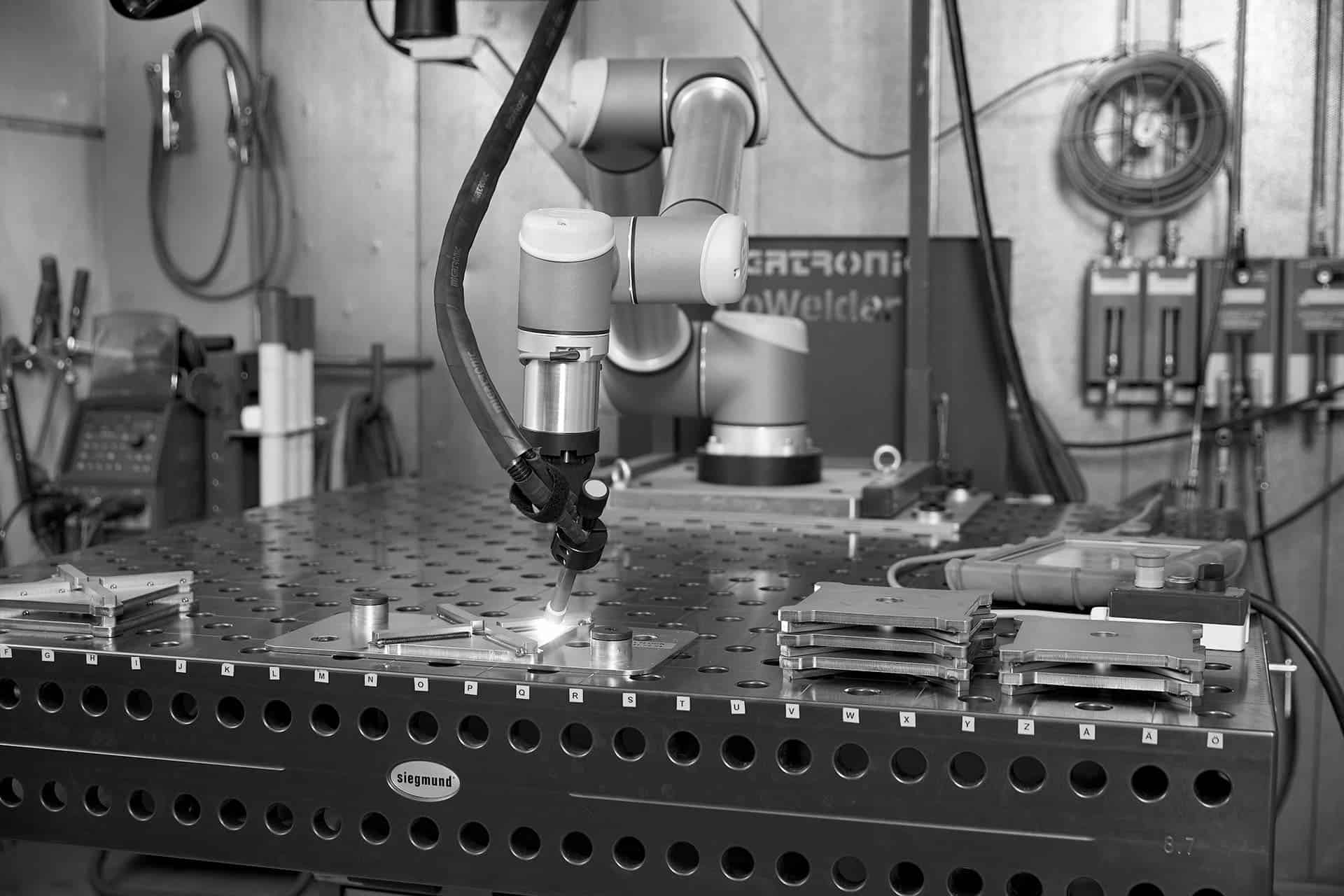

Když prodejce Migatronic SUT Rostock upozornil na CoWelder, Roland Kuhz okamžitě projevil zájem. Zejména pro malé firmy s velikostí dávek od 20 do 300 kusů je CoWelder flexibilní a cenově dostupné řešení. Po jeho dodání a spuštění společností Migatronic a půldenním školení byli zaměstnanci schopni vyrobit první komponenty. V rámci dvoudenního školení v Migatronic byli dva zaměstnanci vyškoleni v programování CoWelder.

Výroba příďových podpěr pro lodní přívěsy

Doba zpracování na komponent byla 8 až 10 minut. Dnes je čistá doba svařování kratší než 5 minut a celková doba zpracování včetně procesu změny, jakož i přípravy a následného ošetření je necelých 10 minut pro 3 komponenty. Tímto způsobem bylo možné snížit průměrnou dobu zpracování na komponent z 8-10 minut na něco málo přes 3 minuty. Významné nákladové výhody vyplývající z kratší doby výroby jsou velmi vítány jako vedlejší efekt.

“Naší motivací pro automatizaci procesu svařování je zabránit nedostatku kvalifikovaných pracovníků. Efektivita CoWelderu nám umožňuje uvolnit pracovní kapacitu pro další úkoly. CoWelder je teď v provozu již 7 měsíců. V současné době máme ve výrobě objednávku, která by dříve nebyla ani k diskusi, tj. 1200 svařovacích pozic na 600 komponentech. Díky CoWelderovi jsme se odvážili tuto objednávku přijmout.

Víte, je těžké motivovat zaměstnance, aby vykonávali stejnou práci po dobu 700 hodin. S CoWelderem to není problém.“ – Roland Kuhz

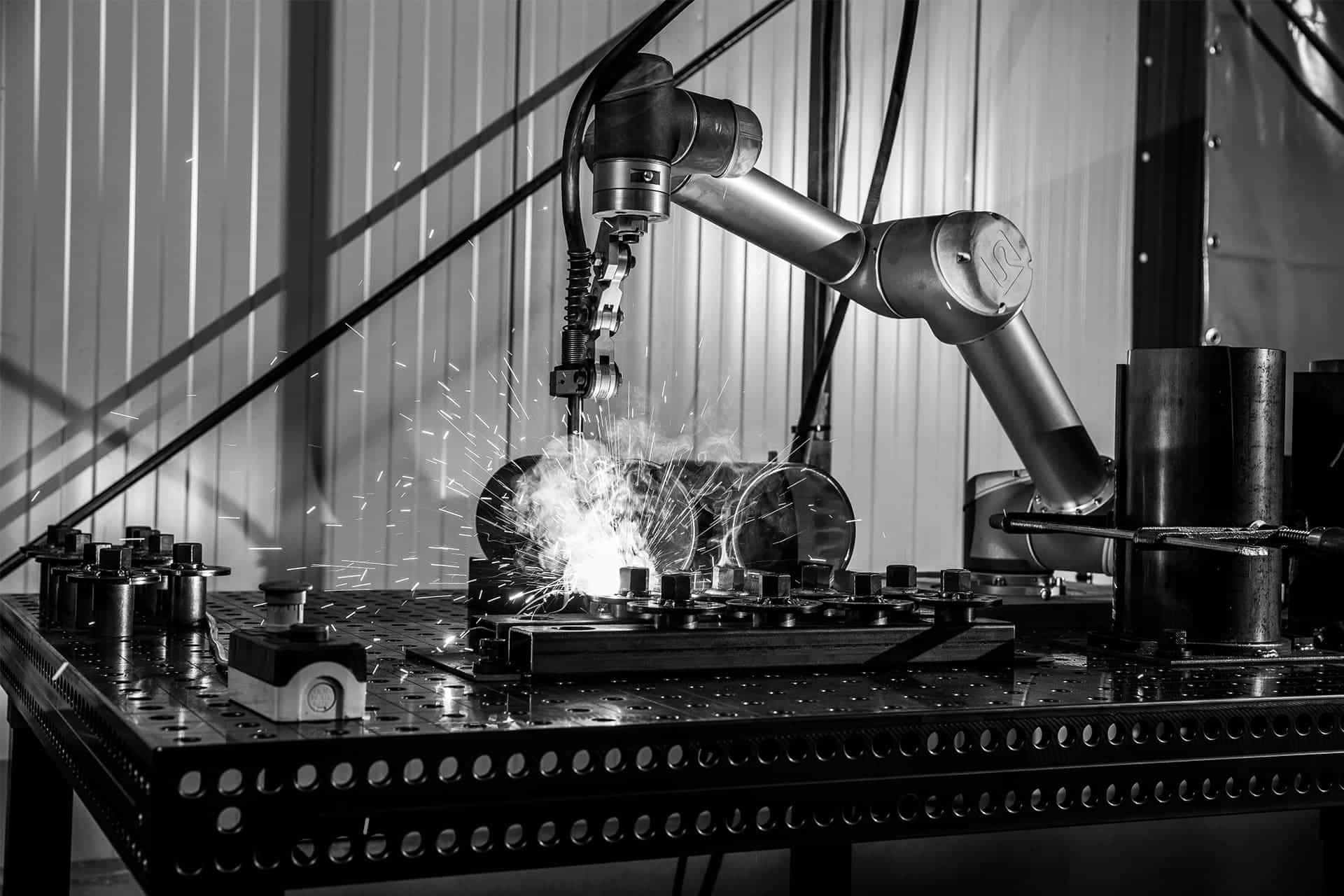

Oka pro těžké segmenty lodí

Pro tuto objednávku se vyrábějí takzvaná „oka“ pro manipulaci s těžkými segmenty lodí s hmotností až 300 tun. Kulaté desky o tloušťce 30 mm jsou navařeny na ocelové desky o tloušťce 30 mm. Po svařování kořenového svaru se na obou stranách komponentů provedou 4 další svary. To vytvoří celkem cca 10 m dlouhý svar na každém komponentu. Při ručním svařování je doba výroby 70 minut na komponent. S CoWelderem proces trvá 30 minut včetně času potřebného k otočení komponentu. Pro výrobu 600 komponent se zpracovává 30 tun oceli.

Svářeči se mohou věnovat jiným věcem

Svářeč by potřeboval asi 700 hodin, tj. 17,5 týdnu pro výrobu komponentů. Ve spolupráci s CoWelderem svářeč stráví jen několik minut umístěním komponentů do přípravku a jejich otočením. Většinu času se svářeč může věnovat jiným věcem.

Produkuje stálou kvalitu

Za zmínku stojí kvalita svaru vyrobeného CoWelderem: protože CoWelder může svařovat kruhový svar rychle a stejnoměrně v jednom procesu bez přerušení operace – což není možné u ručního svařování – kvalita je výrazně lepší, než u ručního svařování. Přidejte k tomu kontinuitu robota. „Bez ohledu na to, zda CoWelder pracuje v denní směně nebo noční směně, vytváří neměnnou kvalitu. To bychom nikdy nepožadovali od zaměstnance,“ vysvětluje Roland Kuhz.

Přípravné práce, potřebné k nastavení CoWelderu pro tento komponent, byly snadno zvládnutelné: vytvoření poměrně jednoduchého přípravku trvalo asi půl hodiny. Vytváření svařovacích programů trvalo asi 3 hodiny. Dobře strávený čas s ohledem na rozsáhlé úspory času a peněz.

Plné využití CoWelderu znamená větší úspory

Kromě zmíněných produktů se na CoWelderu vyrábějí i další části přívěsu, jako jsou výztužné plechy a válečkové podpěry. Robot byl plně využit při plném provozu směny. Příslušenství a programy pro další komponenty se připravují krok za krokem, aby bylo možné celoročně využívat kapacitu CoWelderu pomocí kombinace standardních komponentů a komponentů z objednaných prací. Při pohledu na celkem kolem 15 různých komponentů přívěsu Roland Kuhz počítá s cca 40 procenty ušetřeného času. To znamená, že 480 hodin ručního svařování představuje přibližně 270 hodin práce CoWelderu. Většinu času svářeč může strávit na jiných úkolech.

“CoWelder usnadňuje práci. Investice se zaplatila sama – a my nelitujeme.” – Roland Kuhz

Danish

Danish Dutch

Dutch English

English French

French German

German Hungarian

Hungarian Italian

Italian Norwegian

Norwegian Polish

Polish Spanish

Spanish Swedish

Swedish