V roce 2016 zaznamenala společnost L&S Technischer Handel GmbH nárůst objemu objednávek. Konstantní vysoké využití výrobní kapacity mělo za následek obrovský tlak a delší dodací lhůty a generální ředitel Torsten Lezius si uvědomil, že je třeba něco udělat. Investice do řešení CoWelder umožnila společnosti vyrábět na zakázku, nikoli na sklad. L&S vyrábí poměrně malé série po 50-800 kusech a v různých variantách, což by znamenalo značné náklady spojené s časem a zdroji programátora na programování a úpravy při použití tradičního automatizovaného řešení. Ve světle této skutečnosti se prodejce svařovací techniky v místě společnosti L&S zaměřil na obrovskou flexibilitu řešení CoWelder a prokázal ji.

“S CoWelderem jsme spokojeni, protože programování komponentů a přepínání z jednoho komponentu na druhý je snadné – jeho flexibilita je úžasná” – Torsten Lezius, Generální ředitel ve firmě L&S Technischer Händel

Flexibilita předčí očekávání

Firma L&S vyrábí náhradní díly pro různé typy kontejnerů na odpad, sklápěcích kontejnerů a ASP kontejnerů. Díky mnoha svým finálním produktům se sortiment v průběhu let nesmírně rozrostl.

Z důvodu nepravidelných objednávek zákazníků není možné mít všechny náhradní díly skladem. Unikátní díly jsou vyráběny na zakázku, což vyžaduje mimořádnou flexibilitu svářečů. Vzhledem k tomu, že tyto díly jsou obvykle vystaveny enormnímu zatížení, musí být svary vysoce kvalitní. Firma L&S měla samozřejmě podobně vysoká očekávání od řešení CoWelder.

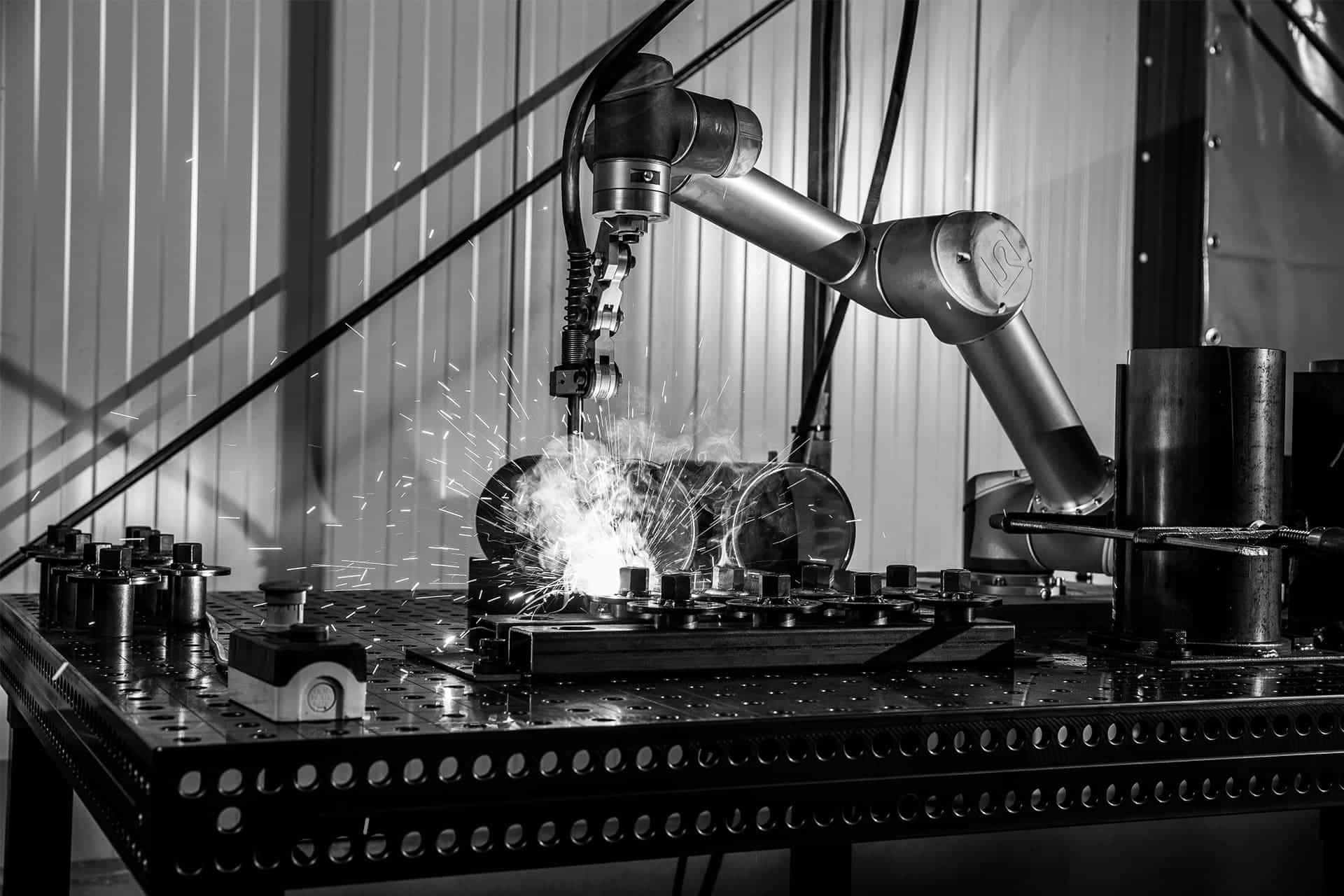

CoWelder svařuje šest dílů za 10 minut

Pokud nejsou žádné spěšné objednávky využívající kapacitu CoWelderu, robot obvykle vyrábí dva díly najednou ve třech přípravcích na svařovacím stole, což znamená celkem 6 dílů. Doba trvání tohoto cyklu trvá přibližně deset minut včetně přípravy přípravků v závislosti na typu a velikosti.

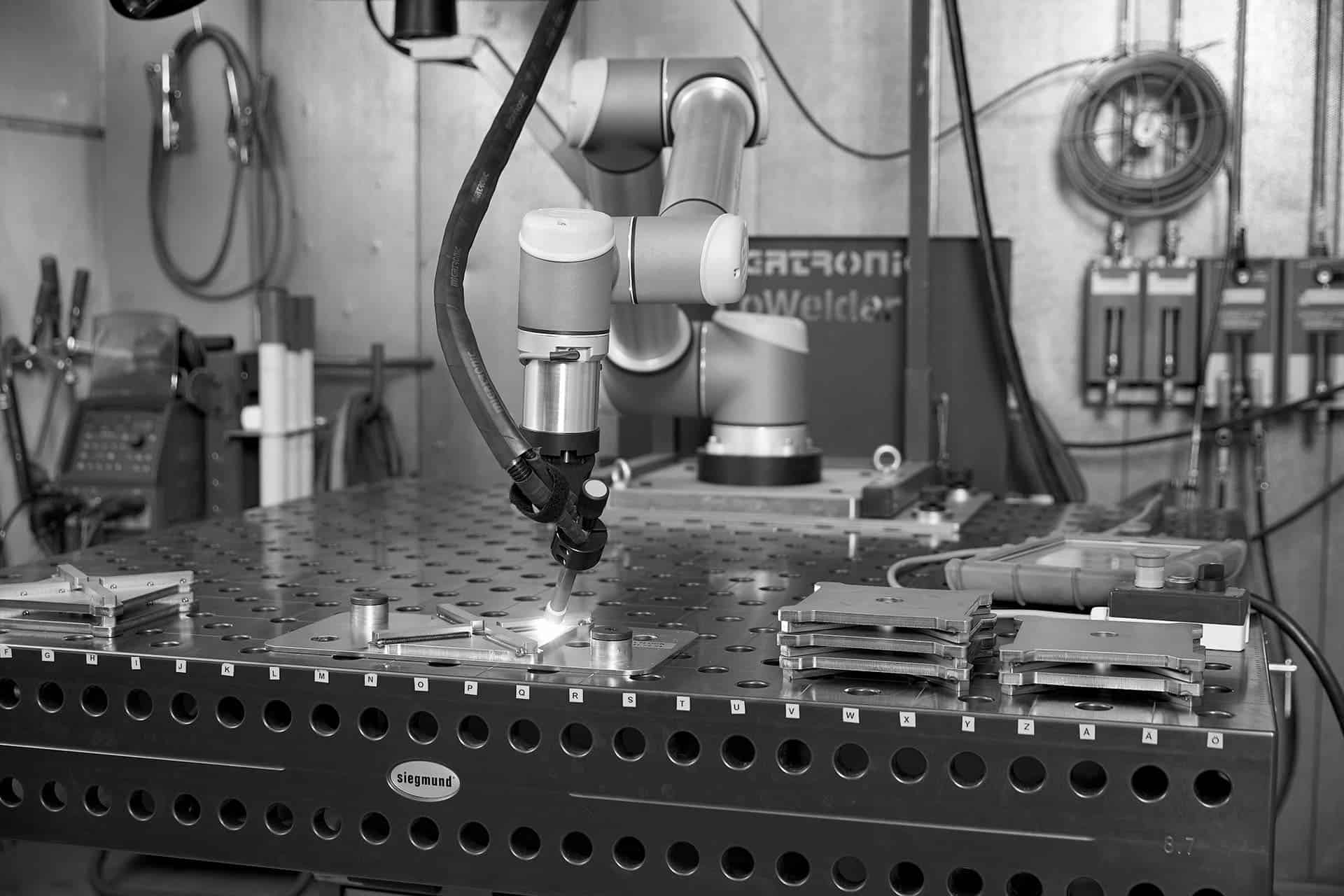

Jakmile jsou programy hotové, lze je vyvolávat a kombinovat několika kliknutími na dotykové obrazovce robota. Tímto způsobem jsou díly náhodně smíchány a lze přepínat mezi typy a pořadím vyráběných dílů.

CoWelder má velkou výrobní kapacitu. I když se konzervativně počítá pouze s 5,5 cykly (na rozdíl od 6) za hodinu, má kapacitu produkovat 264 sestav denně.

“Začali jsme opět vyrábět na sklad. Dříve to trvalo nejméně dvakrát tolik času u stejného objemu výroby. U některých komponent jsme schopni zkrátit dodací lhůtu ze dvou týdnů na jeden. A jsme rádi, že můžeme říci, že naši zkušení svářeči tím nejsou v podstatě zatíženi. Díly jsou večer připravené jako mávnutím kouzelného proutku” – Torsten Lezius.

Ovládání robota je snadné

Obsluha CoWelderu, tj. umístění dílů do přípravků, zahájení svařování a následné odebrání dílů je obvykle řešeno personálem obsluhujícím nedalekou pilu.

Jakákoli čekací doba u pily může být optimálně využita pro obsluhu CoWeldera™. Programováním a nastavením systému se zabývá Torsten Lezius nebo technik.

Jakmile je proces nastaven a první díly jsou bezchybně svařovány, převezmou obsluhu operátoři pily. Potřebují pouze pár rychlých a jednoduchých pokynů, týkajících se bezpečnosti a obsluhy CoWeldera. Optimální využití času tak minimalizuje mzdové náklady a zvyšuje produktivitu.

Zaměstnanci mají ke svému novému “kolegovi” velmi pozitivní přístup, což jim usnadnilo zavedení CoWelderu do jejich každodenní práce. Nikdy nevnímali robota jako soupeře, ale od prvního dne ho využívali k provádění dříve únavných úkolů.

Torsten Lezius byl překvapen, když viděl tvůrčí schopnosti svých zaměstnanců a jejich schopnost najít další díly, které by mohly být vyráběny rychleji, lépe a levněji pomocí CoWelderu.

The mounts are easy to place in the fixture which accommodates ten mounts in two rows. Welding four mounts takes around 1.10 minutes.

Roller holders for containers are also produced in different sizes. On each roller holder there are twelve fillet welds, eight of which are in a downward position. Welding time from beginning the first weld to finalising the last weld has been reduced from approx. 5 minutes to 2 minutes and 27 seconds. Moving the component on the welding table used to be very time-consuming.

L&S produce steel containers in different sizes (length, inside and outside diameters) and in batches of several hundred. On each side of the component, the axle bushings are welded with two circular fillet welds. Semiautomatic production with CoWelder has clearly improved both production speed and welding quality.

Danish

Danish Dutch

Dutch English

English French

French German

German Hungarian

Hungarian Italian

Italian Norwegian

Norwegian Polish

Polish Spanish

Spanish Swedish

Swedish